Одним и неотъемлемых этапов производства сухого профилированного бруса является сушка предварительно подготовленного сырья.

Основная цель сушки – достичь необходимых положительных изменений в свойствах древесины, а именно:

Древесина высушивается и естественным путём, если её поместить под навес и на солнышко с ветерком, через некоторое время вы получите транспортную влажность. Или поместить в мебельных цех, и держать там очень долго, и древесина рано или поздно достигнет мебельной влажности. Понятно, что для достижения промышленных объёмов производства такой способ сушки не приемлем и возникает необходимость в искусственной сушке. В процессе искусственной сушки происходит термообработка материала и различные микроорганизмы и грибки погибают (например грибок, являющийся причиной посинения сосны, погибает при температуре 39°C ).

Для испарения воды из древесины (т.е. для процесса сушки) нужна энергия, причем для испарения 1 кг воды из древесины расходуется 2 300 - 2 500 кДж (т.е. 550 - 600 ккал или 0,64 - 0,7 кВтч).

Тепло является необходимым главным образом для испарения воды, поэтому необходимое количество тепла зависит в первую очередь от количества испаряющейся воды, т.е. от начальной и конечной влажности сушимого материала. В зависимости от предприятия количество тепла, необходимое для сушки, может отличаться в несколько раз (например, большая лесопильня, где свежевыпиленные доски сразу идут в сушку, или фирма строгающая доски, которая сушит 3 - 4 недели пиломатериал, находившийся до этого на складах и площадках).

Основными факторами, влияющими на результат сушки в сушильной камере, являются:

Можно сказать, что конечный результат сушки подчиняется математическим расчетам, т.е. если один из факторов имеет «нулевое» значение, то и результат имеет «нулевое» значение. В действительности же нулевого результата не существует, так как сушка древесины не является таким «чёрно-белым» процессом. Древесина сохнет всегда, если окружающая среда это позволяет, вопрос заключается только в том, насколько однородно, быстро и до какой конечной влажности это происходит.

В современных сушильных камерах для управления процессом (параметрами среды) используются две основные схемы, комбинируя которые между собой и опираясь в основном на одну из них можно получить и третью смешанную схему.

Схема повтора процесса – означает, что имея опыт как древесина сохнет в конкретных сушилках и данных условиях среды, находят конкретную, наиболее подходящую, программу сушки (изменение параметров среды функцией от времени). Для этого при запуске новой сушилки проводятся пробные сушки и “шлифуются” так называемые типовые программы. В дальнейшем повторяют уже каждый раз знакомый процесс сушки. Этот метод даёт точный результат сушки, но правильные исходные параметры сушимого материала (начальная влажность и т.д.) должен установить обслуживающий персонал сам. Особенно высоки требования к достоверности показаний используемых датчиков - повтор процесса невозможен, если датчики врут. Повтор процесса должны позволять также конструкция сушильной камеры (герметичность по теплу и влажности), тепловые мощности (для того чтобы и зимой можно было реализовать процесс, хорошо работающий летом), и остальные устройства. Для измерения влажности среды в камере используются психометрические датчики или датчики прямого измерения относительной влажности.

Схема управления мощностью сушки – означает, что в процессе задан график мощности сушки в зависимости от времени. Используется несколько датчиков измерения равновесной влажности (2 - 6 шт) и игольчатых датчиков (4 - 10 шт) для измерения текущей влажности древесины в сушильной камере. Преимуществом является автоматический расчёт начальной влажности высушиемого материала, недостатком - меньший контроль за ходом процесса, так как используемая техника датчиков (лучше ещё не изобрели) не всегда точна и иногда может дать случайные результаты. Эту схему используют в основном крупнейшие производители сушильных камер: Incomac, Incoplan, Eisenmann, Hildebrand, Nardi и другие.

Смешанная схема также используется вышеупомянутыми фирмами, т.е. опираясь на одну из описанных выше схем, используются на каких-то этапах сушки элементы другой схемы. Например можно регулировать продолжительность заключительного этапа при помощи датчиков влажности древесины, устанавливаемых в материал.

Сушка древесины, как ранее было объяснено, основывается на законах физики. В принципе не имеет значения как подводится к материалу необходимая энергия и удаляется испаряющаяся вода. Чем быстрее поступает энергия, тем быстрее сохнет материал. Также нужно учитывать физические свойства древесины, чтобы не испортить материал. В реальной жизни используются следующие типы сушилок.

Сушка древесины, как ранее было объяснено, основывается на законах физики. В принципе не имеет значения как подводится к материалу необходимая энергия и удаляется испаряющаяся вода. Чем быстрее поступает энергия, тем быстрее сохнет материал. Также нужно учитывать физические свойства древесины, чтобы не испортить материал. В реальной жизни используются следующие типы сушилок.

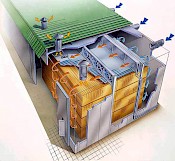

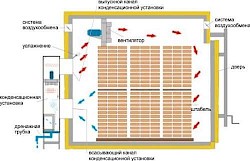

В конвективных сушильных камерах необходимая энергия подводится к материалу при помощи круговорота воздуха и теплопередача материалу происходит путём конвекции. Конвективные сушильные камеры бывают в основном двух типов:

В Европе и России 90% сушки всего материала происходит в конвективных камерных сушилках.

Следующий используемый тип сушильной камеры – конденсационная сушильная камера, основным отличием которой от предыдущих является то, что влага, возникающаяся в воздухе в процессе сушки конденсируют на специальных охладителях и стекает в канализацию. Энергетический коэффициент полезного действия процесса большой, но, так как тепловые насосы не позволяют развить больших температур, то цикл сушки длинный. Во время длинного цикла суммарные потери тепла больше. В процессе сушки нет возможности использовать другую, более дешёвую энергию, чем электроэнергия, так как энергия сушки подаётся в камеру большей частью с помощью компрессора охладительного агрегата. В основном конденсационная сушилка подходит для сушки небольших объёмов, или для сушки плотных пород древесины, таких как дуб, бук, ясень и др.

Следующий используемый тип сушильной камеры – конденсационная сушильная камера, основным отличием которой от предыдущих является то, что влага, возникающаяся в воздухе в процессе сушки конденсируют на специальных охладителях и стекает в канализацию. Энергетический коэффициент полезного действия процесса большой, но, так как тепловые насосы не позволяют развить больших температур, то цикл сушки длинный. Во время длинного цикла суммарные потери тепла больше. В процессе сушки нет возможности использовать другую, более дешёвую энергию, чем электроэнергия, так как энергия сушки подаётся в камеру большей частью с помощью компрессора охладительного агрегата. В основном конденсационная сушилка подходит для сушки небольших объёмов, или для сушки плотных пород древесины, таких как дуб, бук, ясень и др.

Менее распространёнными типами являются вакуумные сушильные камеры, где для ускорения процесса сушки (понижения температуры кипения воды) в сушильной камере создаётся вакуум до 0,5 бар, что даёт процессу часть необходимой для сушки энергии. Также существуют микроволновые сушильные камеры, основанные на принципе работы микроволновой печи, электромагнитные сушилки. В последнее время произведены исследования с сушилками горячего воздуха, где температуры сушки достигают 200°С. Все эти типы сушилок подходят для сушки небольших объёмов и у материала, высушенного таким образом, есть какие-нибудь особенные свойства, которые нужно учитывать при дальнейшем использовании материала. Некоторые особенные свойства могут быть также уникальны, например древесина, высушенная при высокой температуре, подходит для изготовления определённых музыкальных инструментов из-за её особенных свойств звучания.

Менее распространёнными типами являются вакуумные сушильные камеры, где для ускорения процесса сушки (понижения температуры кипения воды) в сушильной камере создаётся вакуум до 0,5 бар, что даёт процессу часть необходимой для сушки энергии. Также существуют микроволновые сушильные камеры, основанные на принципе работы микроволновой печи, электромагнитные сушилки. В последнее время произведены исследования с сушилками горячего воздуха, где температуры сушки достигают 200°С. Все эти типы сушилок подходят для сушки небольших объёмов и у материала, высушенного таким образом, есть какие-нибудь особенные свойства, которые нужно учитывать при дальнейшем использовании материала. Некоторые особенные свойства могут быть также уникальны, например древесина, высушенная при высокой температуре, подходит для изготовления определённых музыкальных инструментов из-за её особенных свойств звучания.